工艺协同破局:聚氨酯打磨头重构金属去毛刺效

文章出处:力创新原创

作者:小唐

人气:

发表时间:

金属精密加工领域,效率与成本的博弈始终贯穿全程,而“前道加工高效、后道去毛刺拖滞”的痛点,更是成为众多企业产能升级的“绊脚石”。无论是不锈钢的坚硬铣痕,还是铝合金的易损特性,传统去毛刺工具要么难以适配材质需求,要么耐磨度不足导致频繁停机,既拖累了整体加工节奏,也让耗材成本居高不下。

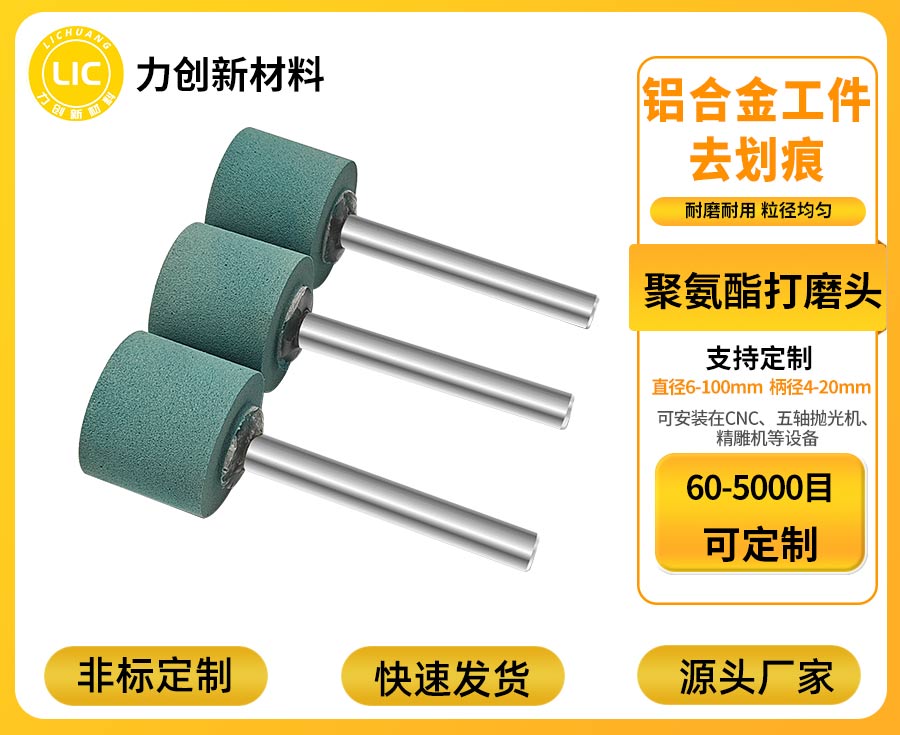

与传统打磨工具相比,聚氨酯打磨头的核心优势的在于“全材质适配+长效耐用”的双重特性,这也是其实现工艺协同的基础。针对不同金属材质的加工痛点,它能精准匹配加工需求:处理不锈钢零件时,其均匀的磨粒分布可释放稳定且适中的切削力,在快速清除毛刺、铣刀鱼鳞纹的同时,精准规避对零件精密表面的二次划伤,无需额外增加抛光工序;面对质地较软的铝合金零件,则切换为柔性研磨模式,在高效去除氧化层与毛刺的同时,有效防止零件形变,兼顾去毛刺与抛亮双重效果,省去后续二次加工的麻烦。更值得一提的是,其优异的耐磨性能,让单支打磨头的使用寿命远超传统磨具,大幅减少了工具更换的频次,避免了因停机换件导致的加工中断,间接提升了整体生产线的运转效率,同时从源头降低了耗材采购与更换的综合成本。

在自动化加工成为行业主流的今天,聚氨酯打磨头的“设备协同能力”进一步放大了工艺价值,让协同效应贯穿整个加工链条。它无需复杂的参数调试,可直接与CNC机床、机械手、五轴机床等各类自动化加工设备无缝对接,完美适配前道铣削设备的运行节奏。当铣削工序以分钟级批量产出零件时,聚氨酯打磨头可同步启动去毛刺作业,实现“铣削完成即去毛刺”,加工效率较人工操作提升10倍以上,彻底解决了零件堆积等待的难题。

效率提升的同时,成本优化效果同样显著。依托精准的研磨精度,聚氨酯打磨头可将零件不良率降低60%以上,减少了因研磨不均、表面划伤导致的零件报废,降低了返工与原材料浪费成本;加之其长效耐用的特性,综合打磨抛光成本可降低80%,让企业在提升产能的同时,实现了成本的精准管控,真正达成“高效不浪费、低成本高产出”的加工目标。为适配不同企业的个性化加工场景,聚氨酯打磨头提供了全方位的定制化解决方案,进一步深化工艺协同价值。其目数覆盖60-5000目,可根据前道铣削刀痕的深度,灵活选择粗磨、细抛等不同规格;直径范围涵盖3-80mm,无论是微型精密零件,还是大型构件,都能精准适配;同时,可根据企业自动化设备的运行参数,定制打磨头的弹性与切削力,确保与整体加工工艺完美同频,让每一台设备、每一道工序都能发挥最优效能。

从材质适配到设备协同,从效率提升到成本管控,聚氨酯打磨头以“工艺协同”为核心,重构了金属去毛刺的加工逻辑。它不仅解决了传统工艺的断层痛点,更让效率与成本实现同频优化,为金属精密加工企业的产能升级提供了全新路径,推动金属加工行业向更高效、更经济、更精密的方向发展。

热门资讯

-

●

工艺协同破局:聚氨酯打磨头重构金属去

2026-02-04 -

●

聚氨酯打磨头如何让效率与成本同频优化

2026-02-03 -

●

玻璃抛光为何离不开氧化铈打磨头

2026-02-03 -

●

氧化铈打磨头:贴合玻璃加工刚需,高效

2026-01-31 -

●

聚氨酯打磨头:精密研磨赋能金属加工,

2026-01-31 -

●

氧化铈打磨头:技术迭代赋能,重塑玻璃

2026-01-30 -

●

聚氨酯打磨头:深耕金属去毛刺,赋能自

2026-01-30 -

●

铝合金平面去毛刺首选!力创新材料陶瓷

2026-01-29 -

●

氧化铈打磨头:适配全场景玻璃自动化抛

2026-01-29 -

●

不锈钢打磨头:金属精密打磨的耐磨耐用

2026-01-29 -

●

氧化铈打磨头:玻璃自动化抛光的刚需耗

2026-01-28 -

●

聚氨酯打磨头:自动化金属去毛刺神器,

2026-01-28 -

●

氧化铈打磨头:玻璃自动化抛光的效能担

2026-01-27 -

●

聚氨酯打磨头:金属去毛刺自动化研磨,

2026-01-27

联系深圳力创

- 电话:13431334931

- 地址:

深圳宝安福海街道兴业一路118号

- 邮箱:

szlich3413@foxmail.com